Вопрос – ответ

1) Какой минимальный дефект может быть обнаружен с помощью СКАВИС?

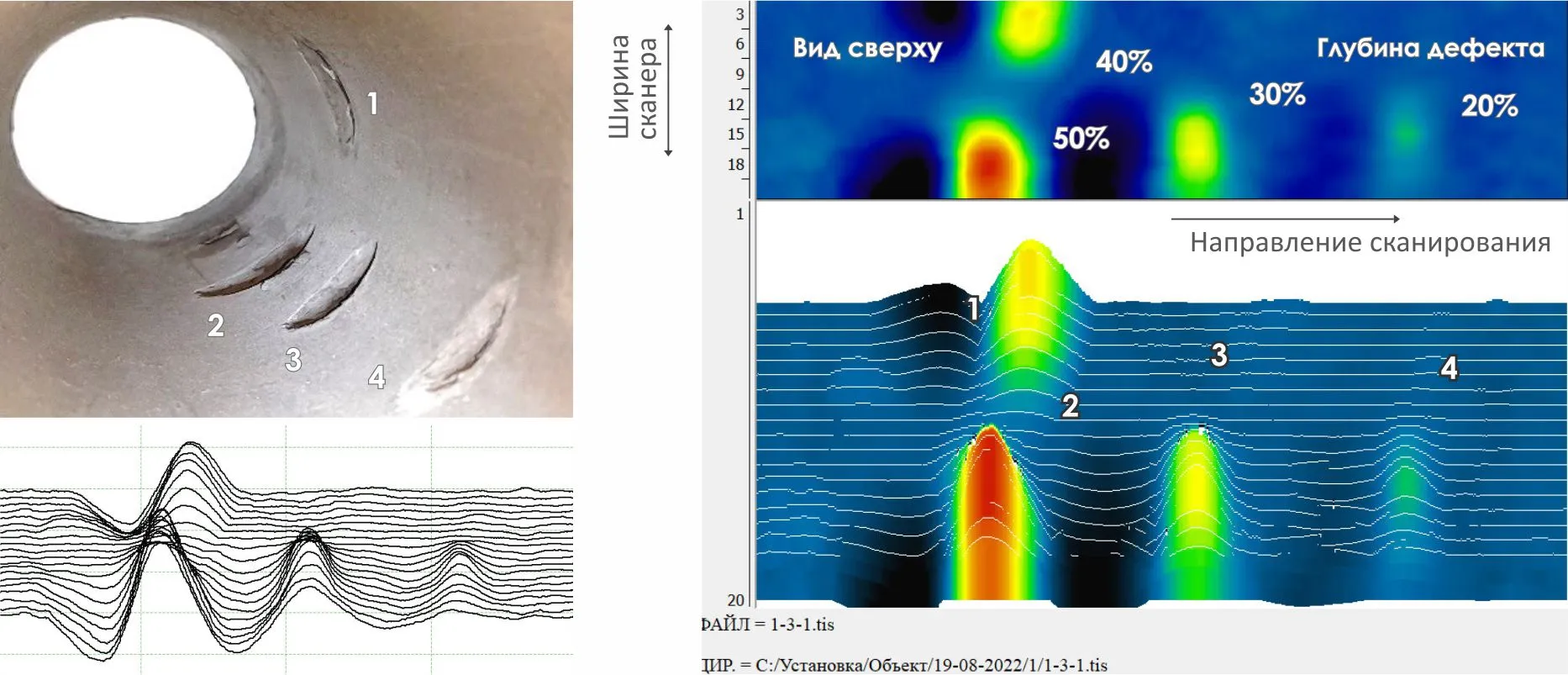

По опыту обследования различных объектов толщиной T данным методом установлено, что в большинстве случаев минимальный размер обнаруживаемого дефекта составляет:

- Дефект диаметром, равным T, глубиной 20%-30% от T (от внутренней поверхности)

при толщине стенки до 12-14 мм

- Дефект диаметром, равным 2xT, глубиной 30%-40% от T,

при толщине стенки 14-20 мм

где T – номинальная толщина стенки объекта.

Для дефектов меньшего диаметра минимальный размер обнаружения по глубине будет увеличиваться, и, наоборот, для дефектов большего диаметра минимальный размер по глубине будет уменьшаться.

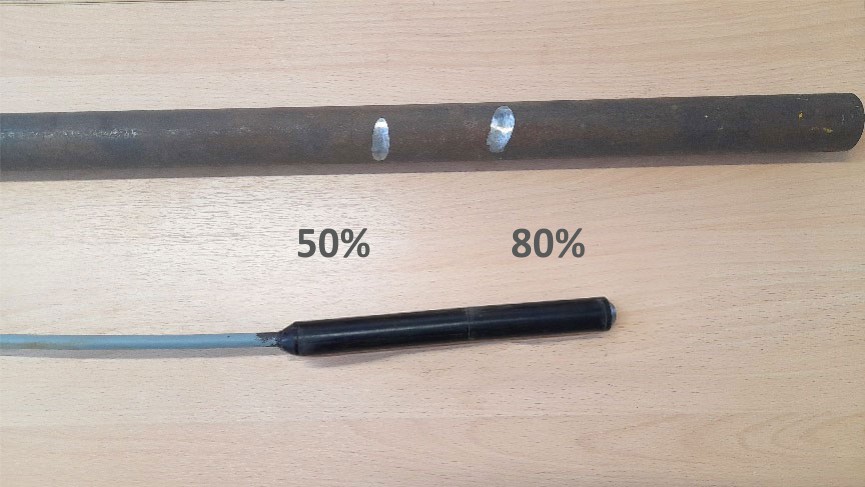

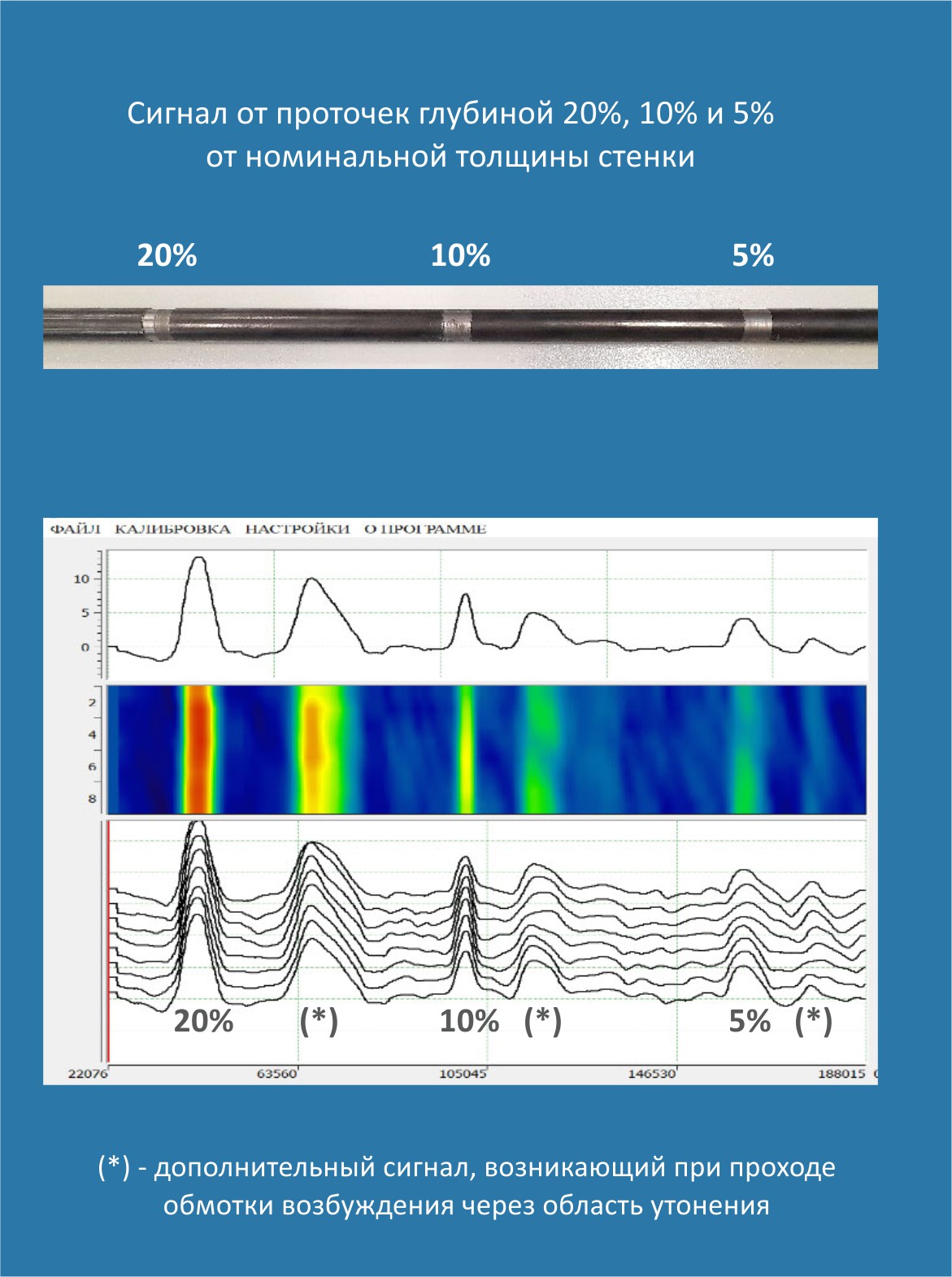

В некоторых случаях на стальных образцах без изоляции показана возможность обнаружения сквозного отверстия диаметром 1 мм, а также общего утонения (проточки) глубиной 5%.

2) Какова максимальная толщина стенки, которую можно обследовать с помощью СКАВИС?

Данный метод наиболее эффективен для толщин до 12 – 14 мм, в некоторых случаях до 16 мм.

При толщинах свыше 14 – 16 мм чувствительность падает.

Свыше 20 мм данный метод контроля малоэффективен. Однако в некоторых случаях прибор применяется при толщинах до 25 мм для решения определенных задач.

Ограничений по минимальной толщине нет.

3) Возможно ли проводить контроль через изоляцию? Требуется ли контактная жидкость?

Контроль трубопроводов осуществляется бесконтактным методом и может проводиться через воздушный зазор или покрытие толщиной до 6 мм (через ленточную изоляцию, заводское полимерное покрытие, слой краски или ржавчины). Контактная жидкость не требуется.

4) При какой температуре может работать прибор?

Температура работы дефектоскопа:

- Электронный блок: от -40º С до + 50º С

- Сканеры: от -40º С до + 100º С

- Соединительные кабели: от -40º С до + 50º С

- Промышленный планшет: от -29º С до + 63º С

5) Как происходит настройка прибора?

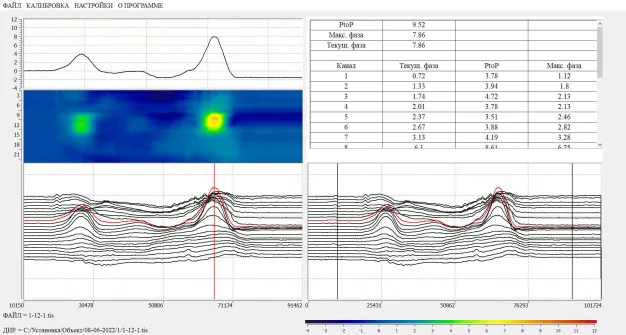

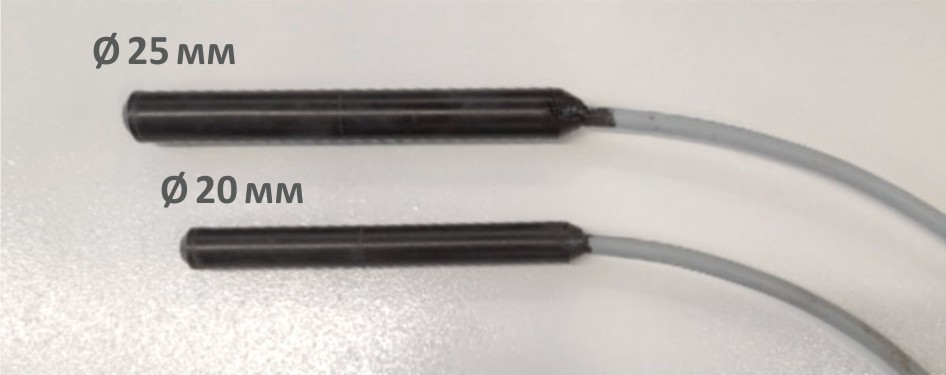

Настройка дефектоскопа заключается в выборе 2 параметров – частоты переменного электромагнитного поля и чувствительности. Для контроля ферромагнитных труб используются низкие частоты, для немагнитных труб – средний частотный диапазон. Перед началом работы прибор настраивается по образцу, соответствующему объекту контроля по материалу, толщине стенки и диаметру.

Подробные методические рекомендации предоставляются в комплекте с оборудованием. Кроме того, при поставке оборудования проводится 2-3 дневный технический тренинг в лаборатории ООО «ПАНАТЕСТ».

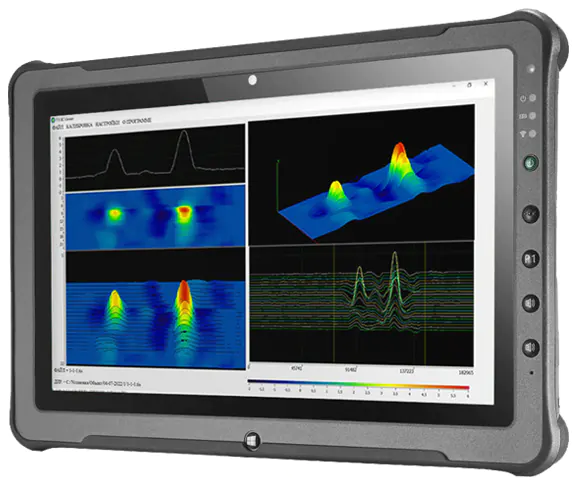

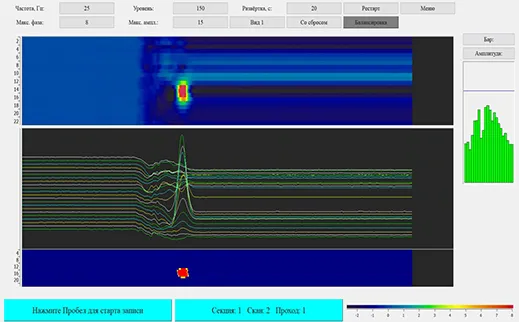

6) Как проводится контроль с помощью СКАВИС?

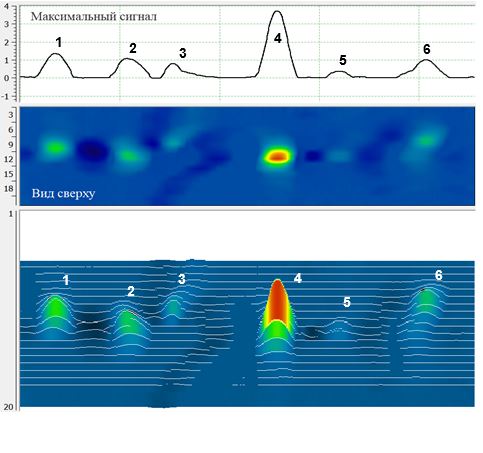

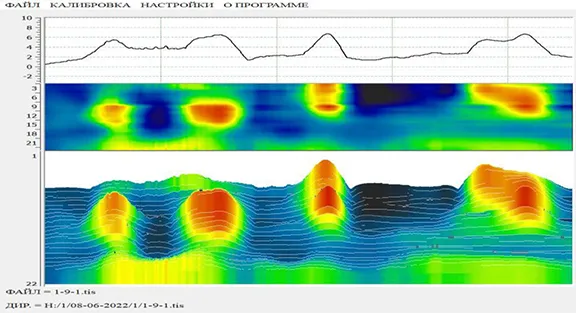

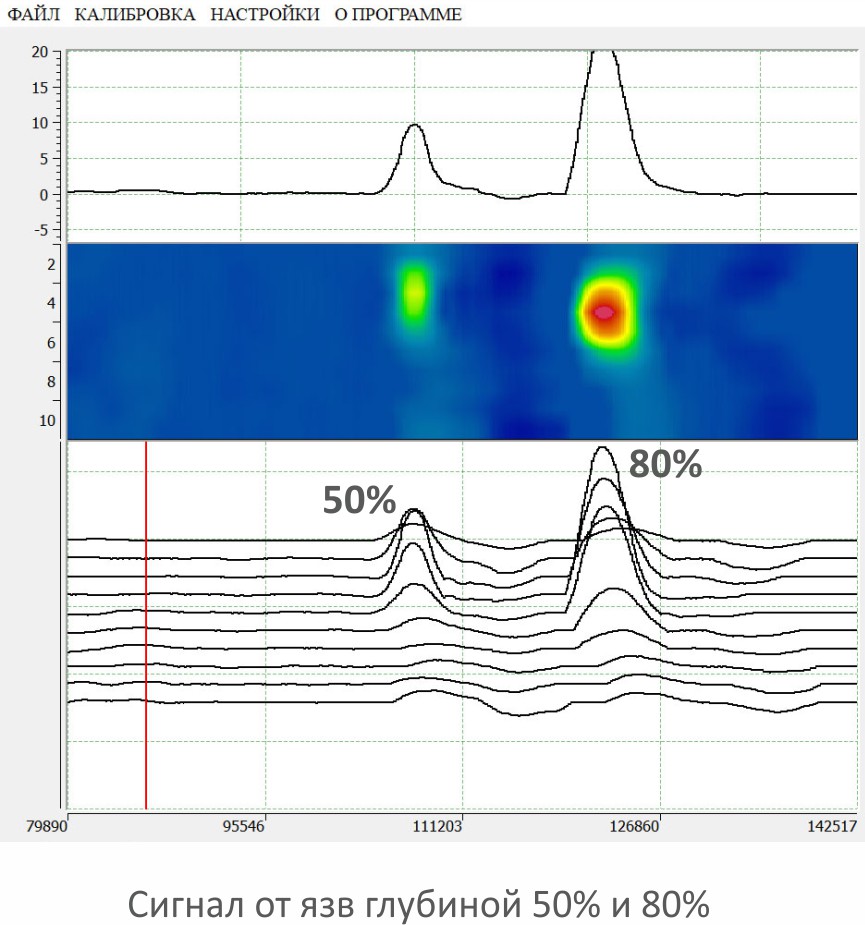

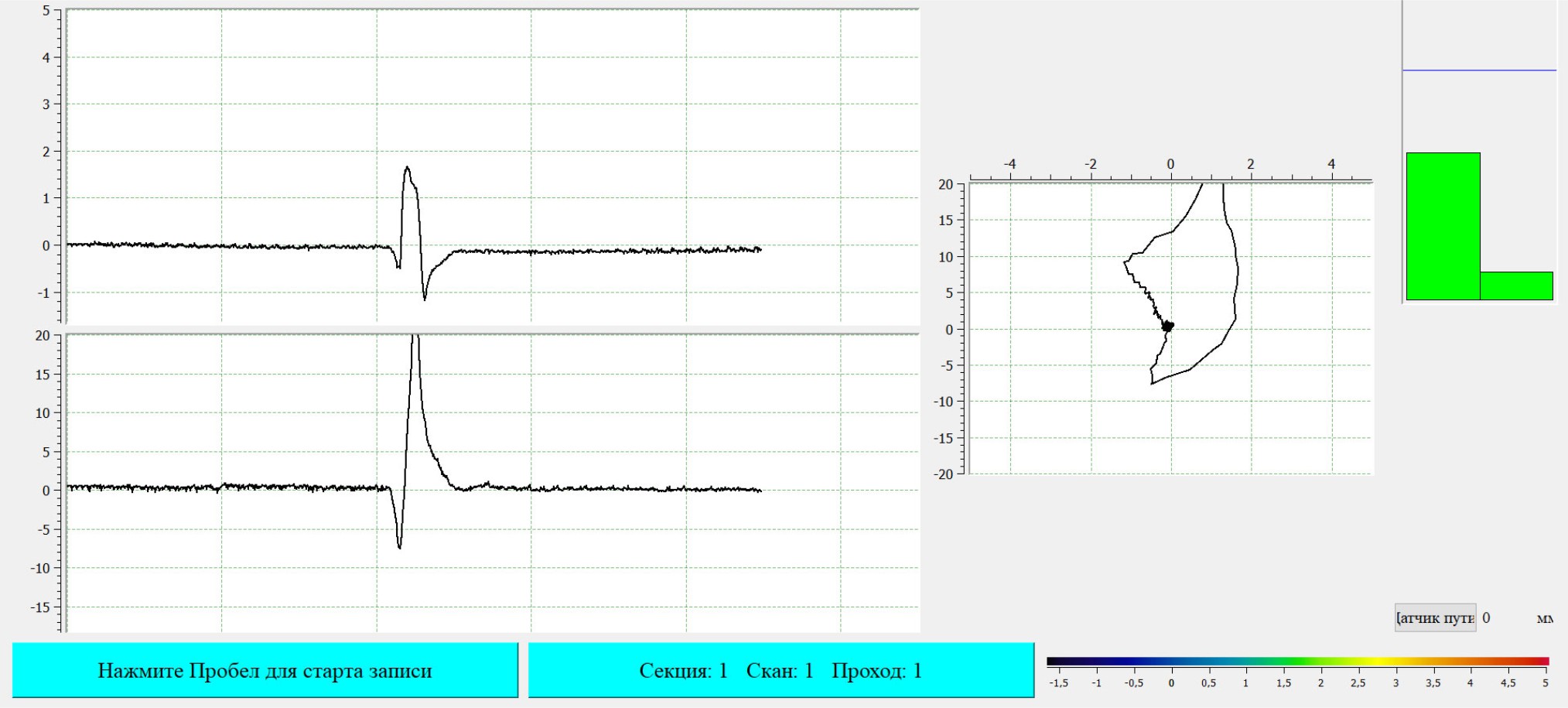

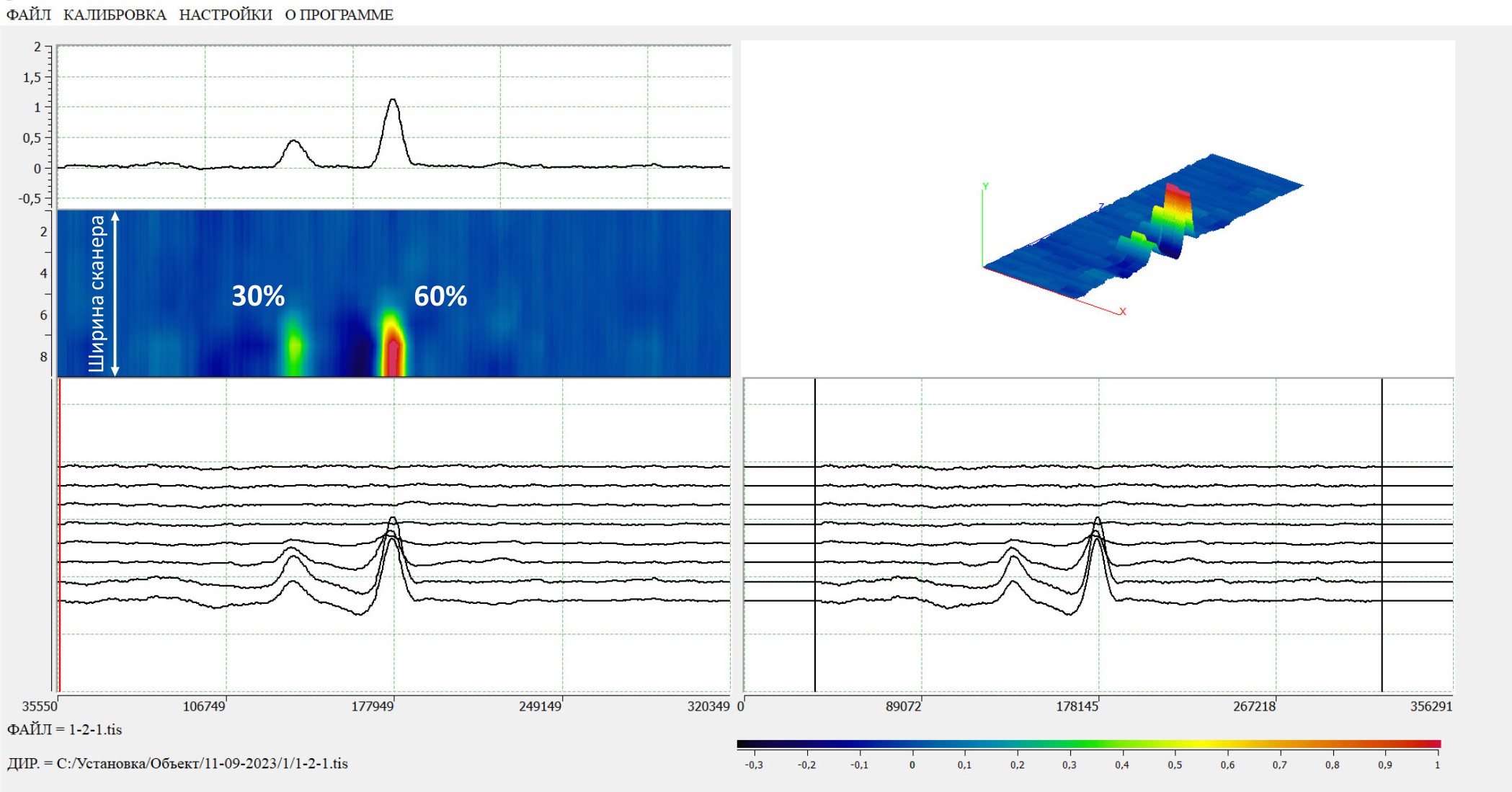

За один проход сканера по трубе осуществляется контроль поверхности под ним шириной около 100 мм. При этом на экране в режиме реального времени формируется изображение, на котором с помощью цветной кодировки отображаются дефекты. Изображение представляет собой отклонение фазы и/или амплитуды сигнала от каждого из датчиков сканера от нулевого уровня, соответствующего бездефектному участку объекта. Изображение позволяет оценивать форму и размер дефектов (по форме сигнала и количеству реагирующих датчиков), а также потерянную толщину (по зависимости фазы сигнала от глубины дефекта).

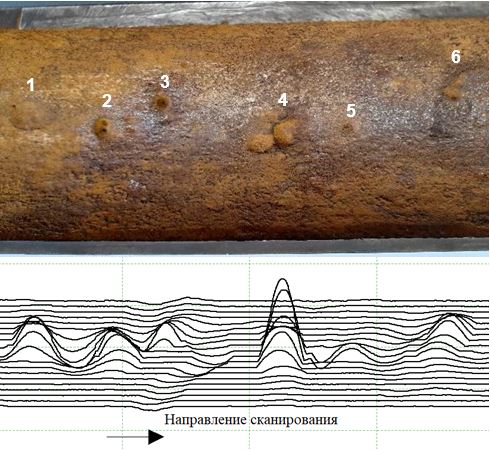

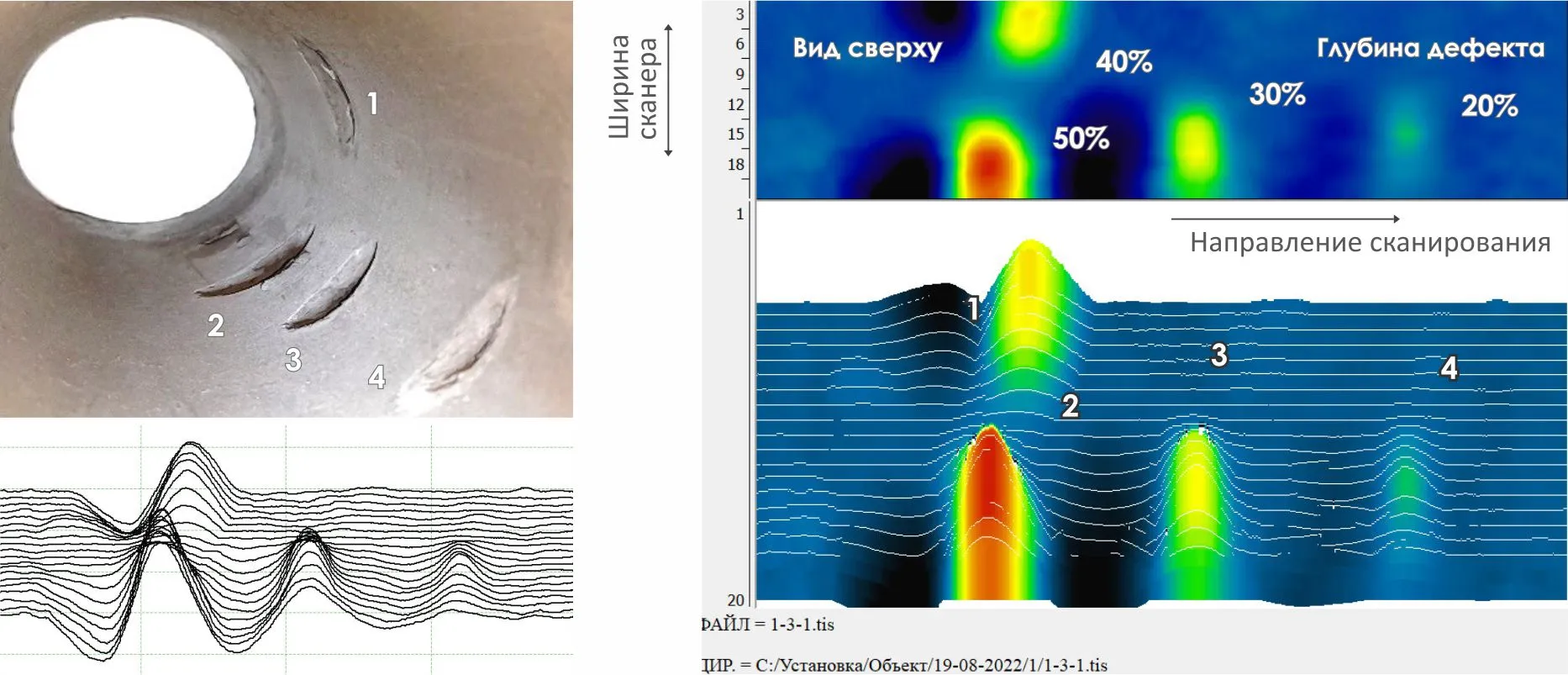

Ниже приведены примеры сигналов от дефектов глубиной 1,5 – 4,3 мм.

Дефекты на внутренней поверхности трубы печи пиролиза толщиной 8 мм

7) Возможно ли измерять потерянную толщину стенки в области дефекта с помощью СКАВИС? С какой точностью?

Измерение потерянной толщины стенки с помощью СКАВИС возможно. Для этого требуется проведение калибровки на образце, соответствующем объекту контроля по толщине, диаметру, марке стали, типу и толщине изоляции. Для построения калибровочных зависимостей требуется использовать искусственные дефекты разной глубины и разных диаметров. При этом точность измерения составляет от ±5% от номинальной толщины стенки в лабораторных условиях до ±15%..±20% в полевых условиях. На практике в большинстве случаев прибор настраивают на обнаружение минимального требуемого дефекта, а точное значение потерянной толщины стенки в области обнаруженного дефекта устанавливают с помощью ультразвукового контроля.

8) Влияет ли наличие продукта / немагнитного покрытия / отложений и ржавчины на внутренней поверхности трубопровода на результаты контроля?

Нет, не влияет.

9) Насколько точно можно определить положение дефекта по результатам сканирования?

Обычно удаётся локализовать дефектный участок до области диаметром 3 – 4 см. Затем только эта область зачищаются под УЗТ. Однако при более точной локализации можно добиться уменьшения этой области.

10) Какова производительность контроля с помощью СКАВИС?

Средняя производительность контроля составляет 50 – 100 м2 в смену (площадь просканированной поверхности). Производительность зависит от различных факторов (доступ к объекту контроля, состояние поверхности сканирования, наличие и тип изоляции, количество дефектов на единицу площади).